Esploso il prezzo di materie prime e semilavorati in metallo: pesanti ricadute sulle industrie meccaniche

marzo 29 | Pubblicato da Luigi Sorreca | News, PratoE’ asimmetrico l’andamento delle industrie del settore della metalmeccanica e metallurgica che aderiscono a Confindustria Toscana Nord; un fattor comune tuttavia esiste, ed è la tendenziale ripresa alla fine del 2020, ultimo periodo osservato dalla più recente rilevazione del Centro Studi dell’associazione. La tendenza in questa frazione di inizio 2021 sembra consolidarsi.

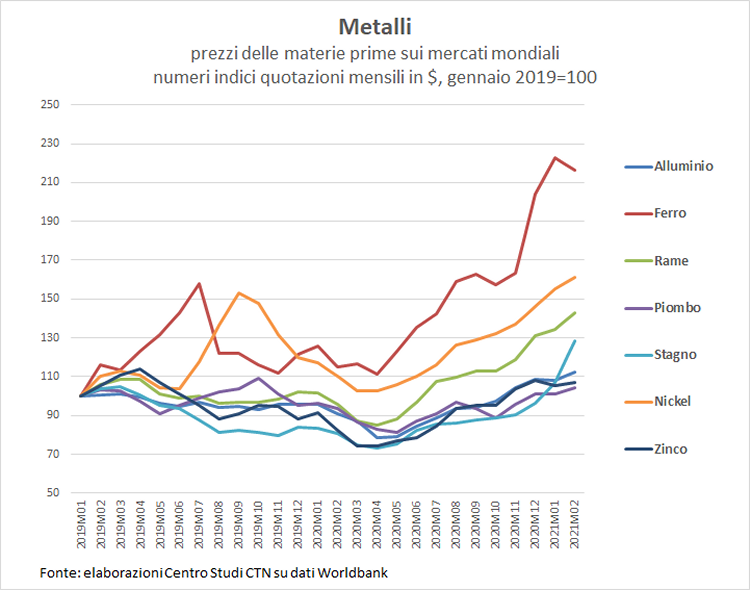

Il comparto si trova tuttavia ad affrontare un aumento vertiginoso dei prezzi delle materie prime, costo che riguarda principalmente i metalli di più diffuso utilizzo, dal rame all’acciaio, all’alluminio (al massimo dal 2018) al nickel e che quasi sempre è a doppia cifra.

Diventato difficile anche reperire i materiali da rifondere, i cosiddetti rottami ferrosi, che la Cina sta pagando molto bene, rastrellandoli per produzioni meno raffinate ma in forte crescita (alcune componenti della produzioni di automotive); e la cui eccedenza non reimmette sul mercato, creando un’alterazione di dinamiche consolidate nei prezzi dell’alluminio secondario

“Alcuni movimenti sono da considerarsi fisiologici in una anomala come quella da cui stiamo auspicabilmente uscendo: ristoccaggio e anticipo degli acquisti al momento dell’inizio di ripresa e riequilibrio dopo i forti cali dei prezzi durante la crisi Covid 2020 sono fenomeni che si dovrebbero riassorbire. Quello che preoccupa sono alcuni segnali di manovre speculative, che non rispondono alla normale logica di domanda e offerta ma derivano da manovre finanziarie più difficili da arginare e governare. - Così commenta il presidente della sezione metalmeccanica di Confindustria Toscana Nord Massimo Bellandi - “Certo è che la violenta tempesta che da un anno ci ha colpito imporrà di riorganizzare i cicli produttivi dell’impresa, a iniziare dalla centralità del magazzino. Occorre assicurarci nell’immediato la pronta reperibilità di scorte di semilavorati necessari a far fronte a richieste improvvise in tempi ragionevoli ed a prezzi non troppo condizionati dai mercati dei metalli. Teniamo presente che molte delle nostre aziende lavorano con paesi che hanno ripreso a crescere in maniera impetuosa, come il Nord America o in nazioni europee che, già pronte a cogliere le opportunità offerte dal Next Generation, hanno già visto un’accelerazione economica. E’ anche per l’Italia vitale rispettare la scadenza del 30 di aprile e presentare alla Commissione Europea il Piano Nazionale di Ripresa e Resilenza (PNRR)”.

L’aumento del prezzo delle materie prime desta preoccupazione nella comunità industriale del settore del rame; uno dei principali produttori dei suoi di semilavorati è la KME di Fornaci di Barga, che attraverso le parole del suo direttore tecnico Vincenzo Autelitano (componente, inoltre, della sezione metalmeccanica di Confindustria Toscana Nord) denuncia la crisi e le difficoltà dell’intera filiera: “Il settore sta affrontando importanti problemi di esposizione finanziaria (nel comparto della produzione di semilavorati di rame i processi di fabbricazione richiedono cospicue quantità di materia prima con rotazione piuttosto lenta), ci sono necessità di forti coperture assicurative che garantiscano la tutela del rischio, si incontrano difficoltà a trasferire a valle i rincari pagati a monte. Inoltre il rischio di impresa si accentua, nel momento in cui l’aumento di prezzi che siamo costretti a applicare temporaneamente o in maniera definitiva può indurre la clientela a sostituire, temporaneamente o in maniera definitiva, i semilavorati in rame con altri in materiale meno costosi con conseguente riduzione dei volumi di business, o con una eccessiva ed improponibile compressione dei margini per i produttori. E’ un errore di prospettiva, perché la qualità del nostro prodotto è superiore a qualsiasi altro suo surrogato sia in senso industriale che in senso ambientale: il rame risulta riciclabile al 100% rendendo praticamente trascurabile il contributo del metallo stesso all’incremento costante dei rifiuti solidi e industriali, mantenendo in buona parte il valore economico nel mercato dei rottami e contribuendo a ridurre la dipendenza dalle importazioni e ad attenuare gli aspetti negativi derivanti per l’economia nazionale e delle singole imprese. Non per niente, le nazioni tecnologicamente più avanzate recuperano i prodotti contenenti rame al termine della loro vita utile ed il rame è la materia prima di cui l’Italia dispone maggiormente, pur non possedendo miniere”.

“Il problema dell’aumento dei costi dei materiali, che esiste ed è gravoso, ci pone davanti a una duplice scelta. – specifica Massimo Capecchi, di Cima Impianti di Pistoia, azienda produttrice di stampi per la ricostruzione degli pneumatici – Dobbiamo scegliere se accettare una riduzione dei margini di utile attesi e che variano al basso fra il momento dell’offerta e quello dell’ordine; o proporre la ricontrattazione del prezzo definito. Devo dire che, anche lavorando all’estero e su mercati non sempre facili, incontriamo disponibilità anche per la seconda soluzione, certo meno gradita al committente. Tuttavia, lo stesso problema che denunciamo noi lo hanno imprese nostre concorrenti, di altri paesi; è evidente quindi che da parte nostra non esiste la volontà di speculare sulla situazione, e pare che i nostri clienti lo abbiano inteso. Fa buon gioco, credo, la reputazione che l’azienda ha saputo conquistare e il suo posizionamento sui mercati.”

“Purtroppo la rinegoziazione dei contratti non è invece una prassi commerciale presente nel nostro comparto di produttori di macchinari per il tessile, e quindi stiamo soffrendo dell’aumento scellerato soprattutto dell’acciaio inox- – sottolinea Marco Becheri, capogruppo dei meccanotessili di Confindustria Toscana Nord– Detto ciò, ci aspettiamo una spinta alla produzione da Industria 4.0, e dalla richiesta di quei macchinari sempre più raffinati che siamo in grado di fornire ai nostri clienti nel mondo. A proposito di questo, costituisce un costo che finisce per gravare sull’impresa la difficoltà di garantire l’assistenza post vendita. Fino ad ora, in un momento in cui abbiamo avuto una produzione tutto sommato limitata e relativamente semplice, ci ha favorito la nostra buona organizzazione in loco, e la rete di teleassistenza; ma adesso, se auspicabilmente torneremo a produrre impianti più complessi, sarà necessario che i nostro tecnici siamo in grado di potersi spostare sui mercati che serviamo. La campagna vaccinale massiccia diventa quindi un fondamento ovviamente sanitario, ma anche economico da cui l’industria non può prescindere”

Nella foto: Massimo Capecchi (Cima Impianti)