Energia elettrica e gas, le imprese tessili pratesi in trincea

ottobre 1 | Pubblicato da Luigi Sorreca | News, PratoIl problema è mondiale ed ha effetti dirompenti: energia elettrica e gas metano hanno subito e continuano a subire impennate di prezzi straordinarie, tali da gettare un’ombra molto pesante sulla ripresa economica in questa fase di uscita dalla pandemia. Anche tutti i combustibili e le materie prime – peraltro spesso non facili da reperire – stanno avendo dinamiche simili, cui si sommano difficoltà logistiche e imponenti incrementi dei prezzi dei trasporti.

Anche la moda è fra i settori che risentono di questa situazione e Prato, con la sua alta concentrazione di imprese tessili e, nello specifico, di lavorazioni con forte consumo energetico, è letteralmente in trincea. L’aumento di costi, fra i più forti della storia recente, impatta in prima battuta appunto sulle lavorazioni: filature, tessiture, tintorie e rifinizioni, oltre a tutte le fasi concentrate prevalentemente nel mondo artigiano, dalle stesse tessiture a – fra le altre – orditure, roccature, ritorciture.

Ma se il problema costi si abbatte ovunque ci siano macchine (particolarmente dove oltre all’energia elettrica si utilizza gas metano), la sezione Sistema moda di Confindustria Toscana Nord è concorde nell’affermare che gli aggravi sulle lavorazioni non possono essere solo a carico di queste, ma è tutta la filiera, fino ai brand compresi, che deve sentirli come propri.

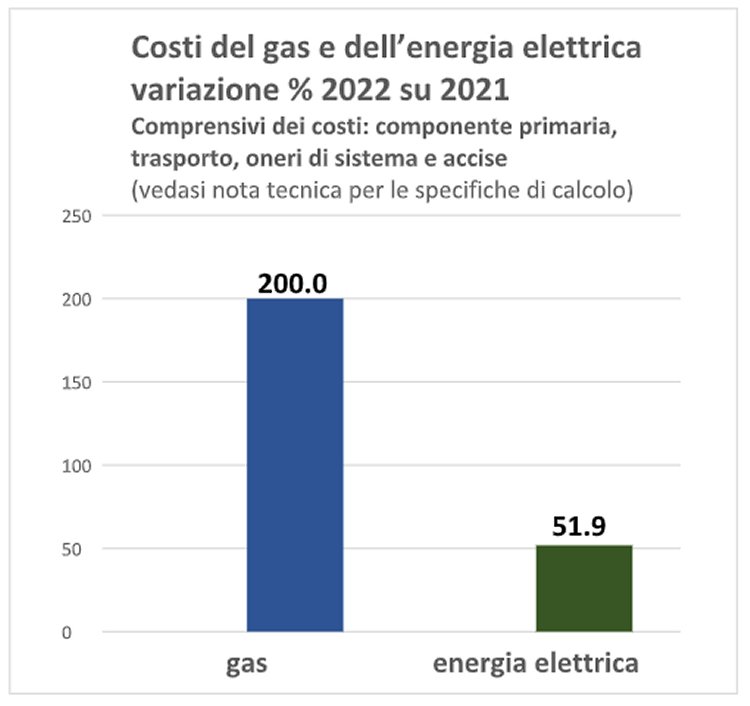

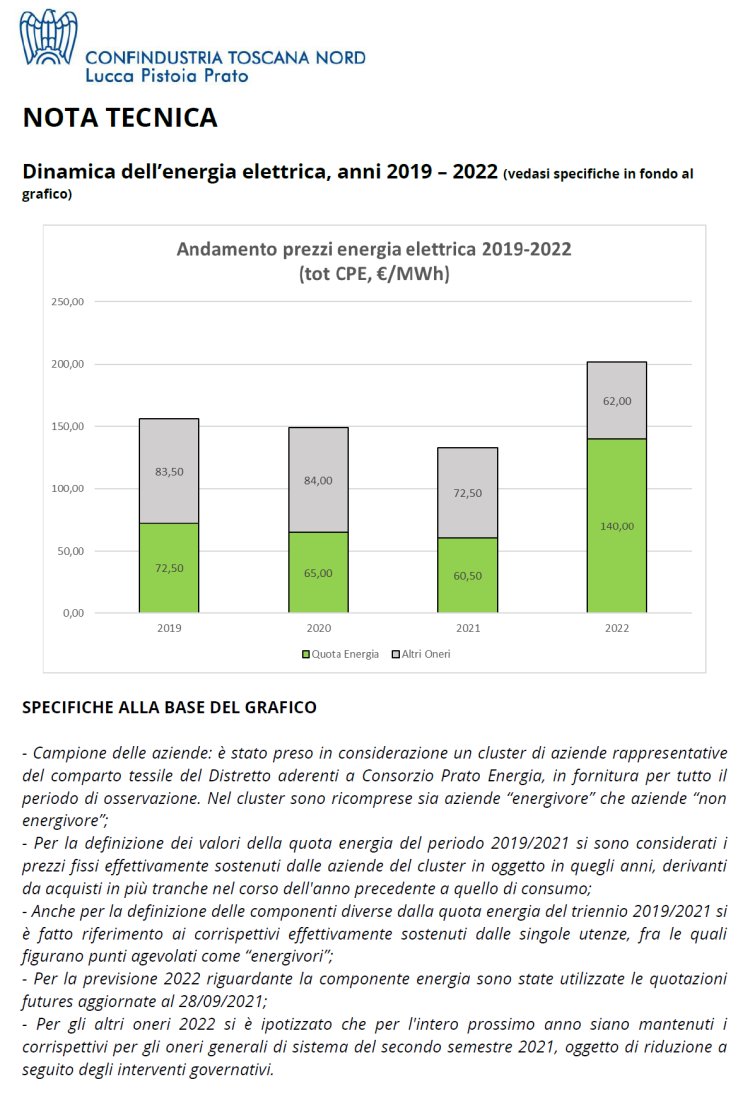

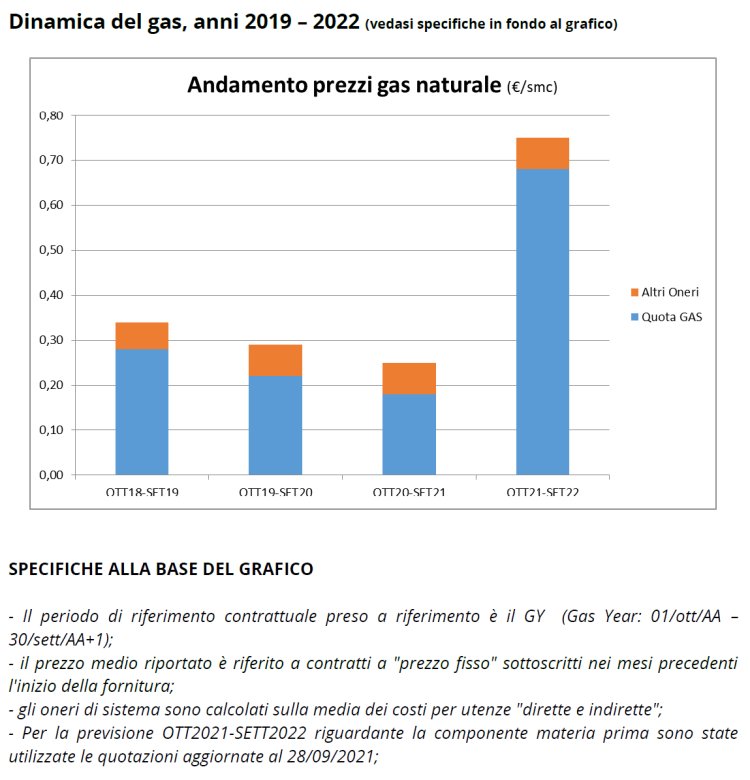

Importante disporre preliminarmente di dati oggettivi che misurino l’entità del problema. Confindustria Toscana Nord ha effettuato una ricognizione per mettere a fuoco andamento dei prezzi (proiettato sul 2022) e incidenza sui principali comparti produttivi industriali. I risultati sono da allarme rosso: rispetto a quest’anno, nel 2022 +200% sulla bolletta del gas e +51,9% su quella dell’energia elettrica (dati che comprendono i costi della componente primaria, del trasporto, oneri di sistema e accise).

Questi incrementi peseranno su tutte le lavorazioni indistintamente, sia pure con incidenze diverse a seconda delle tipologie produttive. In un campione di filature e tessiture industriali – interessate dalla sola energia elettrica – l’incidenza media della voce energia sul totale dei costi di bilancio degli ultimi anni – prima quindi degli attuali aumenti – varia tra 10% e 14,2%. Nel caso della nobilitazione (tintorie in fiocco, tintorie filati, tintorie e rifinizioni in pezza, tintorie in capo) l’incidenza del gas, sempre nel campione di imprese analizzato, varia tra il 5,3% e il 10,9% mentre quella dell’energia elettrica tra il 3,9% e il 5,8%.

“Quelle colpite direttamente dai rincari sono aziende che, oltretutto, hanno talvolta una marginalità ridotta, come hanno evidenziato i vari rapporti che abbiamo prodotto negli anni sui bilanci aziendali – commenta Maurizio Sarti, presidente della sezione Sistema moda di Confindustria Toscana Nord -. Un problema, questo, verosimilmente riscontrabile anche nelle imprese più piccole. Se sarà confermato l’interesse delle associazioni artigiane per questa metodologia, imperniata sull’incidenza degli aumenti sui costi delle varie tipologie aziendali, potremo applicarla anche alle loro realtà. E’ impensabile che le lavorazioni conto terzi, industriali o artigiane che siano, possano fronteggiare da sole questo tsunami, ed è altrettanto impensabile che siano i soli committenti interni al distretto a farsi carico di questi aggravi: né Prato né, ritengo, il tessile italiano possono assorbire colpi del genere, a maggior ragione dato che il periodo da cui veniamo è quello durissimo del covid e che praticamente non c’è costo, dalle fibre ai prodotti chimici, dai trasporti al lavoro, che non sia in incremento più o meno accentuato. Occorre che anche i clienti dei lanifici, i produttori di abbigliamento nazionali e internazionali, sentano questo problema come proprio. A loro dico: non chiedete sconti, ma fate un po’ di calcoli, come li abbiamo fatti noi. Il vostro successo dipende anche dal lavoro della filiera: rispettatelo. Anche le associazioni delle imprese finali dovrebbero essere consapevoli di questo: le stiamo sensibilizzando, confido nella loro attenzione.”

“Se tutta la filiera pratese è in trincea, in prima linea ci sono le imprese conto terzi – osserva Sauro Guerri, coordinatore del gruppo Nobilitazione tessile e lavorazioni della sezione Sistema moda di Confindustria Toscana Nord -. I dati emersi dalle analisi della nostra associazione parlano chiaro e non richiedono ulteriori commenti. Mi associo alle considerazioni di Maurizio Sarti: o tutta la filiera, dalle lavorazioni a monte ai brand, si fa carico di questo enorme problema oppure rischiamo di esserne tutti travolti. L’entità degli aumenti è tale che solo il mercato stesso nel suo complesso può assorbirla: non c’è nient’altro che tenga, né investimenti sulle rinnovabili, che pure molte aziende hanno fatto, né sgravi sugli oneri di sistema, peraltro limitatissimi e circoscritti, per la sola energia elettrica, alle aziende più piccole. Anzi, proprio dalla componente della bolletta energetica diversa dalla voce primaria potrebbe arrivare per la nobilitazione tessile un’altra mazzata. Il problema del mancato riconoscimento dello status di energivore per tintorie e rifinizioni, emerso nel 2018, è stato finora almeno in parte neutralizzato. Gli sgravi assicurati dallo status di azienda energivora venivano applicati comunque a chi ne avesse goduto in precedenza. Ma a fine anno scadono le norme attualmente in vigore e le linee guida europee pubblicate a luglio non menzionano la possibilità di questo ‘effetto trascinamento’ per gli sgravi fiscali. Stiamo bussando a tutte le porte, italiane ed europee, per dire che se quelle linee guida dovessero tradursi in regole effettive si creerebbe un’inconcepibile disparità di trattamento fra filiere, italiane e non. I due fronti sono quelli delle filiere in cui la fase di nobilitazione è integrata nella produzione tessile e viceversa delle filiere, Prato in primis, in cui non è così: le prime godrebbero di un vantaggio competitivo precluso alle seconde. Vantaggio che per le imprese pratesi si calcola a cinque cifre, maggiore o minore a seconda delle dimensioni aziendali, ma comunque ingente. Forse mai come ora le nostre aziende camminano su un filo sottile e i costi energetici costituiscono una zavorra insostenibile.”

“Anche il lanificio tipico pratese che non ha lavorazioni al proprio interno non può non riconoscere l’enormità di quello che sta succedendo – aggiunge Francesco Marini, membro del Consiglio di presidenza di Confindustria Toscana Nord -. Nello stesso tempo, il lanificio privo di lavorazioni si scontra anche con altri costi in crescita, dai materiali ai trasporti. Siamo in una situazione ben diversa da quella, pressoché continuativa a Prato, in cui i terzisti chiedono ai lanifici di farsi carico di oneri aggiuntivi: ora, con questo quadro, sarebbe impossibile, oggettivamente insostenibile. Ci stiamo organizzando per far presente questa situazione alla clientela, coinvolgendo anche soggetti nazionali. Ci aspettiamo ascolto e consapevolezza.”

“Anche la produzione di filati non sfugge a queste dinamiche – conclude Roberta Pecci, coordinatrice del gruppo Produttori di filati della sezione Sistema moda di Confindustria Toscana Nord -. Il nostro comparto sta dando qualche segnale di ripresa, favorito dalle tendenze moda e dall’intenso lavoro che facciamo per intercettare i mercati più vivaci e ricettivi: ma vedere incrementi forti della bolletta energetica è un problema serio anche per noi, come impatto diretto e come effetti sulle nostre lavorazioni. Già stiamo lottando con i costi e la disponibilità di materie prime, dal cashmere al mohair, dalla lana a fibre diverse da quelle naturali, e con tanti altri problemi come il ricambio generazionale delle maestranze: anche un comparto come il nostro fatica a sostenere un quadro del genere.”